Virtual Control

Das neue Virtual PLCnext Control Portfolio bietet eine innovative Lösung für die Industrieautomation. Steuerungsaufgaben werden von physischen Geräten abstrahiert und auf leistungsfähigen Rechnern ausgeführt, was Flexibilität, Skalierbarkeit und Kosteneffizienz erhöht. Als Software-Codepaket in einem OCI-Container ermöglicht es eine nahtlose Integration, kombiniert OT- und IT-Sicherheit und optimiert Kosten durch Konsolidation mehrerer PLC-Instanzen.

Kontaktieren Sie uns für weitere Informationen zu den Produkten

Effiziente und flexible Steuerungslösungen mit Virtual PLCnext Control

In der modernen Industrieautomation spielen virtuelle Steuerungen eine immer wichtigere Rolle. Diese Technologie ermöglicht es, Steuerungsaufgaben von physischen Geräten zu abstrahieren und auf leistungsfähigen Rechnerarchitekturen auszuführen, was Flexibilität, Skalierbarkeit und Kosteneffizienz bietet. Die Virtual PLCnext Control ist ein Softwarecode-Paket in Form eines OCI-Containers, das eine vertraute Umgebung mit Funktionen, Bedien- und Programmiermöglichkeiten bietet, wie sie auch von hardwarebasierten PLCnext Control bekannt sind.

Diese Technologie ermöglicht es, Ressourcen wie CPU-Kerne und RAM dynamisch zu skalieren, während sie gleichzeitig eine nahtlose IT- / OT-Konvergenz und eine robuste Kombination aus OT- und IT-Sicherheit bietet. Die einfache Wartung und die Möglichkeit, Applikationen mühelos zwischen verschiedenen Hardware-Plattformen zu verschieben, machen die Virtual PLCnext Control zu einer kosteneffizienten und flexiblen Lösung für moderne Steuerungsaufgaben.

-

Kosteneffizienz: Durch die Nutzung mehrerer virtueller Steuerungen auf einer einzigen Hardware-Plattform können Anschaffungskosten gesenkt und neue Steuerungen schnell und ohne zusätzliche Hardware-Kosten implementiert werden.

-

Flexibilität und Skalierbarkeit: Die Steuerungen können leicht an neue Anforderungen angepasst und erweitert werden. Ressourcen wie CPU-Kerne, RAM und Netzwerk-Schnittstellen sind skalierbar. Anwendungen sind dank Containertechnologie nahtlos von einer Hardware auf eine andere verschiebbar.

-

Wartungsfreundlichkeit: Wartung und Updates können durch bewährte IT-Administrationsmechanismen einfach durchgeführt werden. Das Management und Deployment wird durch die Nutzung von Containern vereinfacht.

-

Cyber Security: Die Kombination von IT- und OT-Sicherheitsmaßnahmen bietet umfassenden Schutz und der isolierte Betrieb der virtuellen Steuerungen im Container minimiert das Risiko von Sicherheitslücken.

-

Energieeffizienz: Durch die Konsolidierung von Hardware kann der Energieverbrauch gesenkt werden und bietet somit eine nachhaltige Lösung.

-

Zukunftssicherheit: Die hohe Anpassungs- und Erweiterungsfähigkeit der Virtual PLCnext Control stellt sicher, dass Sie für zukünftige Entwicklungen und Technologien gerüstet sind.

-

IT- / OT-Konvergenz: Die nahtlose Integration von IT und OT ermöglicht eine effizientere Vernetzung und Steuerung von Daten und Prozessen.

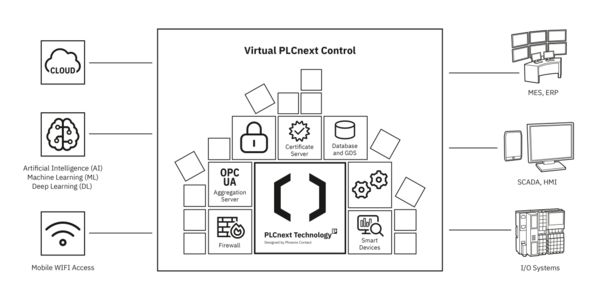

Containerbasierte Virtual PLC

Dank der Containertechnologie und der daraus folgenden zunehmenden Hardware-Unabhängigkeit kann die Virtual PLCnext Control direkt von Schnittstellen, Funktionalitäten und Performance der Ziel-Hardware profitieren. Z. B. eine Anbindung in das Anlagennetzwerk via WiFi und auch Deep Learning durch Nutzung der Ziel-Hardwareperformance werden möglich. Des Weiteren bringt die Virtual PLCnext Control bekannte Funktionalitäten aus der bestehenden Hardware mit, wie die Firewall, den Zertifikat-Server, Feldbusanbindungen oder auch Datenbankfunktionalitäten. Mit Hilfe von OPC UA und PROFINET ist eine Kommunikation zum SCADA- und Leitsystem sowie zur I/O-Feldbusebene möglich.

Produktübersicht

Folgende Lizenzen können wir Ihnen in Zukunft anbieten. Finden Sie die passende Lösung für Ihre Anwendung.

|

Virtual PLCnext Control

1000 |

Virtual PLCnext Control

2000 |

Virtual PLCnext Control

3000 |

|

|---|---|---|---|

| ESM | 1 | 2 | 4 |

| Tasks / ESM | 4 | 8 | 16 |

| Anzahl von ARs | 16 | 64 | 128 |

| Zykluszeit | 1 ms | 1 ms | 1 ms |

| Programmspeicher | 4 MB | 8 MB | 12 MB |

| Datenspeicher | 6 MB | 12 MB | 32 MB |

| Modbus/TCP Server | 8 | 16 | 32 |

| PROFINET-Controller / -Device | |||

| Hochsprachenprogrammierung (C# / C++ / Matlab / ...) | |||

| App Manager | |||

| Alarming and retaining |

Anwendungsbereiche

Virtual PLCnext Control bietet vielseitige Lösungen für verschiedene Anwendungsbereiche in der industriellen Automatisierung. Unsere Technologie hilft Unternehmen, ihre Prozesse zu optimieren, Kosten zu senken und die Effizienz zu steigern. Im Folgenden stellen wir Ihnen drei Hauptanwendungsbereiche vor, wie Virtual PLCnext Control Ihre Automatisierungsanforderungen erfüllen kann.

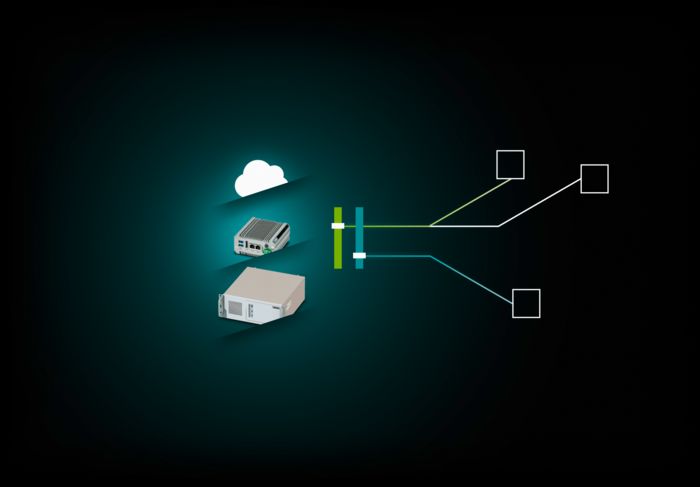

Edge-Computing

Edge-Computing mit Virtual PLCnext Control optimiert die gesamte Wertschöpfungskette, indem die Latenzzeiten im Vergleich zu herkömmlichen Cloud-Lösungen reduziert und die Umsetzung von Industrie 4.0 und IoT-Konzepten ermöglicht werden. Diese Technologie ist ideal für Protokollkonvertierung, Datenerfassung und Cloud-Computing. Durch die Echtzeit-Datenverarbeitung direkt an der Quelle wird die Effizienz erheblich verbessert.

Was haben Sie davon?

- Echtzeit-Datenverarbeitung vor Ort: Die Verarbeitung von Daten direkt vor Ort reduziert Latenzzeiten und verbessert die Effizienz erheblich.

- Verbesserte Zuverlässigkeit: Echtzeitüberwachung und -analyse erhöhen die Zuverlässigkeit und ermöglichen schnellere Reaktionszeiten.

- Unterstützung von Industrie 4.0 und IoT: Die Integration moderner Technologien wie Industrie 4.0 und IoT wird durch Edge-Computing erleichtert.

Beispiel:

Ein Windpark, der Virtual PLCnext Control einsetzt, kann die Effizienz und Zuverlässigkeit seiner Anlagen erheblich steigern. Die Echtzeitüberwachung und -analyse der Betriebsdaten vor Ort ermöglicht eine proaktive Planung von Wartungsarbeiten und minimiert somit die Ausfallzeiten. Dies führt zu einer optimierten Energieproduktion und einer verbesserten Gesamtleistung des Windparks.

Gerätehersteller

Virtual PLCnext Control bietet Geräteherstellern eine flexible und effiziente Lösung für moderne Automatisierungsanforderungen. Echtzeit-Automatisierungsaufgaben werden ohne die Notwendigkeit spezieller Steuerungs-Hardware durchgeführt, was zu Kosteneffizienz führt. Die nahtlose Integration von industriellen Standardprotokollen und Feldbussystemen sowie die erhöhte Flexibilität bieten Herstellern, sich leicht an unterschiedliche Projektanforderungen anzupassen.

Was haben Sie davon?

- Kosteneffizienz: Durch den Wegfall dedizierter Steuerungs-Hardware werden die Hardware-Kosten erheblich reduziert.

- Nahtlose Integration: Die Unterstützung von Industrieprotokollen und Feldbussystemen ermöglicht eine einfache Integration in bestehende Systeme.

- Erhöhte Flexibilität: Die Lösung ist flexibel skalierbar und anpassbar an verschiedene Projektanforderungen, was die Systemkomplexität verringert.

Beispiel:

Ein OEM, der Virtual PLCnext Control einsetzt, kann die Produktionskosten senken und die Flexibilität erhöhen. Die Steuerungsfunktionen werden direkt in die bestehende Hardware integriert, was die Systemkomplexität reduziert und die Effizienz steigert.

Rechenzentren, Telekommunikation und IT

Virtual PLCnext Control bietet Rechenzentren eine effiziente Lösung für Steuerungsfunktionen. Diese kann auf verschiedenen Plattformen, einschließlich Servern innerhalb von Rechenzentren, eingesetzt werden, was eine einfache Skalierung und Anpassung ermöglicht. Diese Technologie erleichtert die Echtzeit-Datenverarbeitung und -analyse, verbessert die Betriebseffizienz und reduziert Ausfallzeiten.

Was haben Sie davon?

- Reduzierte Hardware-Kosten: Der Bedarf an physischer Hardware wird durch den Einsatz virtueller Steuerungen verringert, was die Kosten senkt.

- Einfache Skalierbarkeit: Virtuelle Steuerungen ermöglichen eine einfache Skalierung durch Hinzufügen oder Entfernen von virtuellen Maschinen.

- Geringere Wartungs- und Ausfallzeiten: Virtuelle Steuerungen sind leichter zu warten und können bei Bedarf schnell neu gestartet oder ersetzt werden, was die Ausfallzeiten reduziert.

Beispiel:

Ein Rechenzentrum, das Virtual PLCnext Control einsetzt, kann die Betriebseffizienz verbessern und die Ausfallzeiten reduzieren. Die Steuerungsfunktionen werden auf Servern innerhalb des Rechenzentrums implementiert, was eine schnelle Wiederherstellung und Wartung ermöglicht.